激光技术在电池芯领域应用介绍

电池的发展历史已经有数十年甚至更久,但是新型、高能储电池的出现时间并不长,目前国内主流厂家都在研发和生产以磷酸铁锂为介质的铝壳电池。虽然外形、材料等在国内尚没有一个国标的尺寸,但是电芯的外壳多以铝材为主,其中主流厂家使用的铝材以1000系和3000系较多。使用铝材的一个主要原因是铝材相对较轻且成本比较低廉,适合于大众消费者接受,但是铝材在热加工领域却是属于比较“顽皮”的分子,也正因为如此,铝曾经被称为“贵族”金属。如今提炼和锻造已经不存在任何技术障碍,但是铝材的切割、焊接却依旧是技术难点。究其原因,主要是因为铝表面易形成一层氧化层,该氧化层与母材的物理性质相差甚远,会在做切割和焊接工艺时带来较多的技术问题。当然,铝材由于其合金的特性,在激光加工时也会造成很多复杂问题,比如说6000系的铝材由于含有镁、硅等元素,在进行激光加工时,不仅飞溅会非常剧烈,焊接表面也极其粗糙,还经常性在焊痕处留下裂纹,最终往往被很多工艺舍弃。

动力电池的电芯主流目前分三种类型,分别是方型铝壳、圆型铝壳以及被冠以“咖啡包”美名的软包电芯(见图1)。目前,在国内公路上行驶的一些电动小车内,这三种电池都有应用:比亚迪E6和K9电动车使用的是方型电池;以杭州万向为电芯供应商的一些电动车厂家使用其软包电池;上汽系某些电动车车型则使用曾经名噪一时的美国A123公司的圆型电芯。在此,就这三种不同电芯分别讨论与之相关的激光应用。

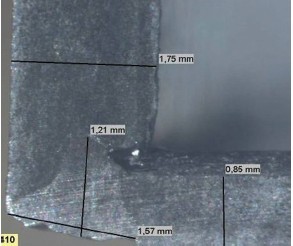

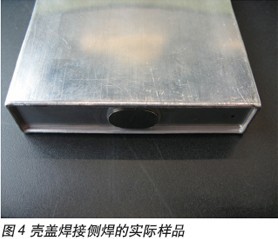

方型电池的焊接工艺最重要的工序是壳盖的封装,根据位置的不同分为顶盖和底盖的焊接。有些锂电池厂家由于生产的电池体积不大,采用了“拉深(Deep Drawn)”工艺制造电池壳,因此只需进行顶盖的焊接。用于动力电池的电芯由于遵循“轻便”的原则,所以除了采用较“轻”的铝材质外,还需要做得更“薄”,一般壳、盖、底基本都要求达到1.0毫米以下,主流厂家目前基本材料厚度均在0.8mm左右。

接方式主要分为侧焊和顶焊,其中侧焊的主要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。由于焊接后可能会导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光器的稳定性、材料的洁净度等要求极高。而顶焊工艺由于焊接在一个面上,对焊接设备集成要求比较低,量产化简单,但是也有两个不利的地方,一是焊接可能会有少许飞溅进入电芯内,二是壳体前段加工要求高会导致成本问题。

针对以上问题的处理方式,各厂家见仁见智,比如国际锂电巨头SBL(三星、博世),国内新能源新星公司ATL等都倾向于使用顶焊的工艺,而其他很多厂家都是以侧焊为主,目前国内主流的焊接设备开发厂家也是以侧焊作为主要方向。使用激光进行封口焊接所达到的效果非常好且效率极高。

铝材的焊接不是一朝一夕就能达到完美效果的,会面临焊痕表面的凸起问题、焊痕表面的气孔问题、焊接过程中的炸火问题、内部气泡问题等。

表面凸起是激光焊接的致命伤,很多应用由于此原因不得不停止或者想办法规避。很多电芯厂家在研发初期都会为此头疼,主要原因就是采用的光纤芯径过小或者激光能量设置过高导致。某些激光供应商鼓吹“光束质量越好,焊接效果越优秀”,这其实是一个错误理论。光束质量好适合于深熔焊接,即熔深较大的叠加(Overlap)焊接。专业的激光供应商会陪伴电池制造厂一起寻找出合适的参数,并控制住这一会影响电芯组装的重大问题。

关于炸火(也称飞溅,Splash)问题,引起炸火的因素很多,如材料的清洁度、材料本身的纯度、材料自身的特性等,而起决定性作用的则是激光器的稳定性。笔者在焊接铝、铜等材料的同时进行过高速摄像的录制,经过针对壳盖焊接工作的若干工作日的录制后,找到了一些较理想的控制炸火的焊接参数,应该说整个问题得到了有效的控制。